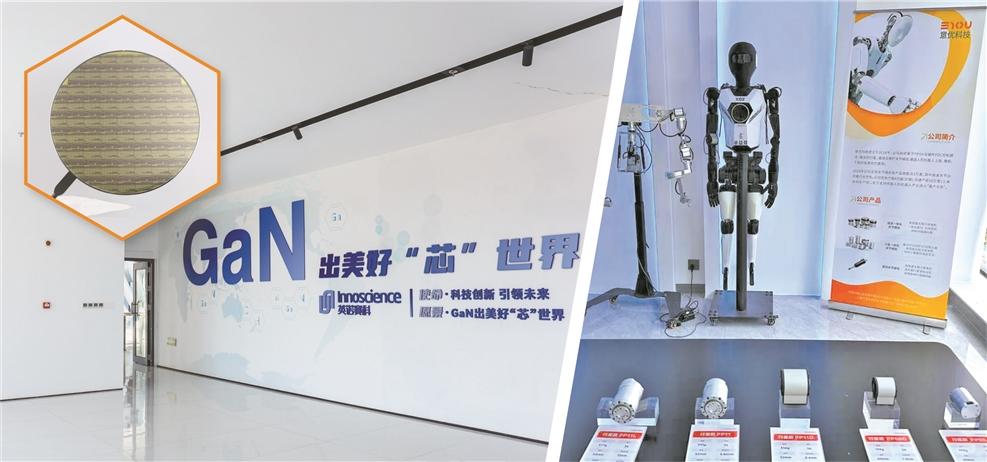

左圖為英諾賽科氮化鎵(GaN)芯片,右圖為意優(yōu)科技展廳現場。 康殷/供圖

左圖為英諾賽科氮化鎵(GaN)芯片,右圖為意優(yōu)科技展廳現場。 康殷/供圖

2025年是人形機器人量產元年,氮化鎵(GaN)半導體正以“性能革命者”的姿態(tài),縮短機器人從實驗室走向規(guī)模化商用的距離。

相較于傳統(tǒng)硅基芯片,這種第三代半導體材料憑借高頻、高能效、耐高壓等特性,成為破解機器人關節(jié)驅動精度、功率密度與散熱難題的“金鑰匙”,為機器人產業(yè)崛起做“鎵”衣。從英諾賽科推出芯片方案,到意優(yōu)科技應用于關節(jié)模組驅動,再到德州儀器等國際大廠,均紛紛前瞻布局氮化鎵材料新產品。

機器人性能的“金鑰匙”

7月的蘇州艷陽高照,走進英諾賽科位于蘇州的氮化鎵芯片制造基地,沿著參觀通道前行,無塵車間內超百臺自動化設備以超高精度24小時不間斷運轉。

作為全球范圍內開創(chuàng)性實現8英寸硅基氮化鎵晶圓量產的半導體企業(yè),記者在英諾賽科展廳內看到,一塊指甲蓋大小的氮化鎵芯片被置于展臺中央。據介紹,這顆芯片的開關速度極高,導通損耗比傳統(tǒng)硅基器件降低70%。這顆不起眼的芯片,將成為機器人手腕關節(jié)的驅動核心,出現在未來量產機型中。

氮化鎵是極具性能優(yōu)勢的第三代半導體材料之一。近年來,隨著AI、電動汽車、機器人蓬勃興起,相比傳統(tǒng)硅材質,氮化鎵憑借高頻、高能效、耐高壓、耐高溫等綜合優(yōu)勢在功率半導體領域嶄露頭角。

在機器人領域,氮化鎵芯片相較于傳統(tǒng)硅基芯片展現出多方面優(yōu)勢。英諾賽科產品開發(fā)部副總經理王懷鋒在接受證券時報記者采訪時指出,氮化鎵芯片具有更小的導通損耗、更低的開關損耗、沒有反向恢復損耗以及更小的器件體積。這些優(yōu)勢在機器人關節(jié)電機驅動等關鍵應用中,切實解決了傳統(tǒng)技術面臨的諸多痛點。

“以關節(jié)電機驅動為例,氮化鎵芯片能夠提高電機功率,滿足機器人高負荷載重需求。”王懷鋒說,“它還能滿足人形機器人對高精度動態(tài)控制的要求,比如靈活運動和平衡維持。利用氮化鎵的高頻特性,通過提升電機驅動的開關頻率,從而減小關節(jié)電機的尺寸和重量,提升電機轉換效率,延長機器人的續(xù)航時間。”

在載重機器人上,市場對于承重指標的需求在不斷提升。譬如要求機器人在更小體積下實現大于100公斤承重,爆發(fā)功率需達到數十千瓦,而這一需求已遠超硅基芯片的能力范圍。王懷鋒強調,當機器人需要突破現有功率密度限制,實現如抱起老人等實用化場景時,氮化鎵芯片將成為不可或缺的選擇。

人形機器人集成多種子系統(tǒng),在等同人類體積內保持復雜系統(tǒng)平穩(wěn)運行,難以滿足尺寸和散熱要求,其中關節(jié)控制系統(tǒng)空間受限最大。集邦咨詢指出,約40個電機及控制系統(tǒng)分布于機器人身體各部位,手部可能集成十多個微型電機,不同部位電機電源要求不同,且與傳統(tǒng)系統(tǒng)相比,人形機器人關節(jié)系統(tǒng)控制精度、尺寸和散熱要求更高。氮化鎵芯片可以實現更精確的控制、減少開關損耗,并且其尺寸更小。

國際大廠同樣密切關注氮化鎵在人形機器人上的應用。今年2月,德州儀器就發(fā)表報告指出,氮化鎵可以在高PWM頻率下以低損耗輕松實現更高精度的電機控制。氮化鎵的高功率密度特性與德州儀器的集成式驅動器的特性相結合,可進一步減小尺寸。由于這些優(yōu)勢,氮化鎵電機驅動器可能會成為人形機器人的首選設計,帶來更高效、更穩(wěn)定和更智能的機器人設計。

與此同時,英諾賽科、中科無線半導體等國內企業(yè)正積極布局。據了解,英諾賽科的氮化鎵產品已在人形機器人的多個核心部件和系統(tǒng)中實現應用并取得顯著效果。其100V氮化鎵產品已成功應用于人形機器人的上下身肢體關節(jié),使功率提升了30%,轉換效率提升5%。在48VDC/DC電源應用中,更是讓電源體積減少30%,有效節(jié)省了機器人有限的空間。

此外,中科無線半導體近期也推出了首顆基于氮化鎵可編程具身機器人動力系統(tǒng)芯片。

核心部件率先使用

在人形機器人產業(yè)爆發(fā)前夕,核心零部件廠商正成為技術突破的關鍵力量。作為人形機器人零部件頭部供應商,意優(yōu)科技在機器人關節(jié)模組領域的技術創(chuàng)新備受關注。而氮化鎵半導體技術的引入,成為意優(yōu)科技在機器人關節(jié)模組領域的重要布局。

位于江蘇無錫的意優(yōu)科技研發(fā)總部,有一條半自動化生產線,由機械臂與工人協同完成關節(jié)組裝。據了解,不久前完成新一輪融資的意優(yōu)科技,已在無錫錫山、上海張江兩地布局了先進產能,預計2025年總產能將達到18萬套。

意優(yōu)科技技術總監(jiān)李戰(zhàn)猛表示,相較于傳統(tǒng)硅基MOSFET(金屬氧化物半導體場效應晶體管)器件,氮化鎵器件在關節(jié)驅動層面具有寄生參數小、開關速度快、導通損耗小、封裝緊湊等顯著優(yōu)勢。這些特性帶來了兩方面的提升:一方面大幅減小了硬件電路面積,推動驅動系統(tǒng)小型化;另一方面提高了PWM控制分辨率,降低電流紋波,實現更精細的電流控制,從而提升關節(jié)電機的運動精度。

在效率表現上,傳統(tǒng)硅基方案的效率通常在85%至95%之間,而氮化鎵驅動器可實現98.5%以上的轉換效率。“這意味著在相同面積下,我們可以獲得更高的功率輸出,滿足人形機器人高爆發(fā)力運動的需求。”李戰(zhàn)猛表示。

目前,意優(yōu)科技已將英諾賽科的氮化鎵芯片ISG3204應用于關節(jié)內部驅動板。考慮到不同規(guī)格關節(jié)模組的電流需求差異,意優(yōu)科技在功率器件選型上采取了精細化策略。“小功率關節(jié)應用中,氮化鎵方案可以節(jié)省板內面積、減少分立元器件數量,幫助降低成本。”

事實上,成本問題是氮化鎵芯片推廣應用的重要因素。在機器人領域,國內半導體廠家正通過釋放規(guī)模效應、提升良率、改善工藝等方式降低氮化鎵制造成本。

英諾賽科是全球首家實現8英寸硅基氮化鎵晶圓量產的企業(yè),這項技術相比行業(yè)常見的6英寸晶圓,能使單片晶圓晶粒產出提升80%,單顆芯片成本降低30%。隨著產能進一步擴大,單位固定成本將顯著降低。此外,通過優(yōu)化外延緩沖技術和工藝參數,英諾賽科的晶圓良率已達95%,低缺陷率大幅減少了廢品損失。

此外,英諾賽科推出合封芯片,將驅動電路、保護電路與氮化鎵器件集成,簡化了機器人關節(jié)電機驅動設計,減少外圍元件30%以上。例如100W關節(jié)電機驅動模組已量產,在提升系統(tǒng)能效的同時,降低了整體系統(tǒng)成本。

盡管氮化鎵技術優(yōu)勢顯著,但大規(guī)模應用仍需突破驗證關。李戰(zhàn)猛坦言,氮化鎵器件在消費電子領域已大規(guī)模普及,但在機器人電機驅動領域尚處于批量驗證階段。意優(yōu)科技已在某些關節(jié)驅動型號中實現小批量生產,“從當前驗證結果來看,我們認為規(guī)模化量產的時間點會比較快,但仍需要一定時間和大批量的產品驗證”。

支撐機器人千億市場

當前,人形機器人產業(yè)正處于爆發(fā)前夕,但核心零部件領域仍面臨諸多挑戰(zhàn)。李戰(zhàn)猛認為,硬件發(fā)展速度跟不上AI技術進步,是制約行業(yè)發(fā)展的重要因素。“軟件在AI加持下發(fā)展迅猛,但硬件在材料、工藝等方面仍需突破。”李戰(zhàn)猛指出,北京機器人馬拉松出現的狀況,就凸顯電機發(fā)熱、散熱設計等硬件問題亟待解決。

盡管目前機器人產業(yè)仍處于發(fā)展早期,存在承重能力低、擬人化差等問題,但王懷鋒認為,氮化鎵芯片已經成為機器人性能進一步提升和量產落地的剛需,并透露,公司已全面執(zhí)行下一代機器人的設計方案,有部分產品已經在頭部客戶實現量產。

據了解,英諾賽科與機器人廠商建立了基于技術互補、深入聯合的合作模式。王懷鋒指出,機器人廠商負責整個系統(tǒng)的定義和開發(fā),基于系統(tǒng)需求,雙方共同定義氮化鎵的產品規(guī)格,英諾賽科交付相關氮化鎵產品,并配合客戶完成電機驅動的功率部分調試,解決系統(tǒng)測試過程中出現的問題。

對于未來市場增長潛力,王懷鋒充滿信心:“未來5年機器人會爆發(fā)式增長,因應用場景豐富,這個市場會比新能源汽車大100倍。未來的機器人,全身都會是氮化鎵產品,將會成為氮化鎵的最大應用市場。”

據了解,目前一臺人形機器人包含大、小關節(jié)電機約30至40個,小關節(jié)使用3至6顆GaN器件,最大的關節(jié)需要使用24顆GaN器件,一臺人形機器人共需要使用氮化鎵器件約300顆。隨著機器人自由度和功率密度的提升,單個機器人在電機驅動、GPU電源、BMS等部位使用的氮化鎵器件數量有望超過1000顆。隨著人形機器人產量的飛速增長以及性能的不斷提升,未來氮化鎵在該領域的需求勢必會迎來爆發(fā)。

對于人形機器人未來發(fā)展,李戰(zhàn)猛同樣充滿信心。“未來5年內,人形機器人將逐步進入工廠,替代枯燥、重復、危險的工作,形成百億乃至千億級市場;而站在10年的時間維度上,人形機器人有望像汽車一樣走進家庭,成為具有萬億級市場的家用智能終端。”

-

證券時報·e公司 王小偉 07-12 22:43

-

證券時報 07-12 11:31

-

證券時報 07-12 11:31

-

證券時報 07-12 11:16

-

證券時報 07-12 11:16

-

證券時報 07-12 11:16